بتن سبک در انواع مختلف

بتنهای سبک را میتوان در سه نوع مختلف پیدا کرد: بتن با سنگدانههای سبک، فوم بتن یا بتن اسفنجی و اتوکلاوی (AAC). بلوکهای بتن سبک اغلب در ساخت و ساز خانهها مورد استفاده قرار میگیرند.

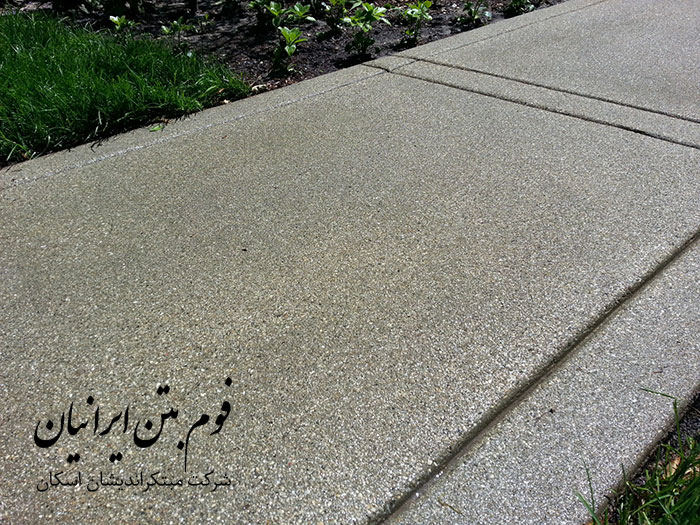

بتن با سنگدانههای سبک

این بتن را میتوان با انواع مختلفی از سنگدانههای سبک درست کرد. سنگدانههای سبک را میتوان از این منابع به دست آورد:

- مواد طبیعی، مانند سنگ پای آتشفشانی.

- نوع گرمادیده مواد خام طبیعی مانند خاک رس، سنگ لوح یا شیل (به عبارت دیگر، لیکا).

- تولید آن از فرآوردههای جانبی صنعتی مانند خاکستر هوابرد (به عبارت دیگر، لیتگ).

- به عمل آوردن فرآوردههای جانبی صنعتی مانند کالارهای حبه شده (به عبارت دیگر، پلیت).

خصوصیات مورد نیاز بتن سبک به بهترین نوع سنگدانههایی بستگی دارد که در آن مورد استفاده قرار میگیرد. اگر به ویژگیهای ساختاری کم و عایق بندی زیاد نیاز باشد، این امکان وجود دارد که از سنگدانههای سبک و ضعیف استفاده کنیم. احتمالا در انتها سیمان نسبتا ضعیفی خواهیم داشت.

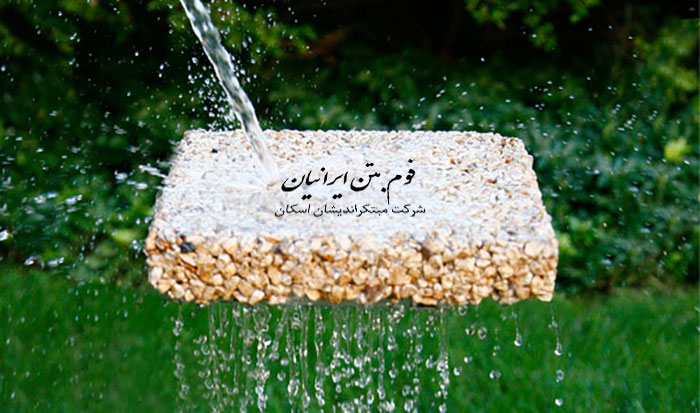

فوم بتن

ترکیبات فوم بتن یک ماده بسیار کارآمد با چگالی کم میباشد که میتواند تا 50 درصد هوا در ساختار خود داشته باشد. این نوع بتن به صورت کل توانایی یکنواخت و فشرده شدن را به صورت طبیعی دارد و میتواند پمپ شود. اجرای فوم بتن برای پر کردن فضاهای خالی و اضافی مانند مخازن سوخت متروکه، سیستمهای فاضلاب، لوله کشی و آبگذر بسیار عالی میباشد، مخصوصا در جاهایی که دسترسی سخت است. این بتن همچنین به عنوان یک گزینه برای پر کردن چالههای خیابان محسوب میشود. همچنین ویژگی عایق بندی فوم بتن آن را به یک گزینه مناسب برای معایب روکاری سیمان و فضاهای خالی کف اتاقها تبدیل میکند.

بتن ساختاری سبک وزن

بتن با سنگدانههای سبک را میتوان برای مصارف ساختاری نیز به کار برد، چرا که استحکام آنها میتواند به اندازه بتن معمولی نیز باشد.

از جمله مزایای استفاده از بتن با سنگدانههای سبک میتوان به این موارد اشاره کرد:

- کاهش بار ساکن موجود در سازهها و تقویت آنها.

- خصوصیات گرمایی بهتر.

- خصوصیات ضد حریق بهتر.

- صرفه جویی در هزینههای جابجایی مواد به محل مورد نظر.

- کاهش قالب بندی دیرک گذاری.

ضریب انعطاف پذیری بتنهای سبک کمتر از معادلهای معمولی آنها میباشد، اما در زمان در نظر گرفتن خمش کالار یا ستون، این مسئله توسط وزن سبکتر بتن جبران میشود.

طراحی پایه بتنهای سبک در نظامنامه اروپا ، بخش 1-1 موجود میباشد که قسمت 11 آن دارای قوانین خاصی برای بتن با سنگدانههای سبک میباشد. بتن در صورتی سبک محسوب میشود که چگالی آن بالاتر از 2200g/m3 نباشد (وزن بتن معمولی بین 2300 تا 2400g/m3 میباشد) و نسبت سنگدانهها نباید چگالی بیشتر از 2000g/m3 داشته باشد. بتن سبک را همچنین میتوان با استفاده از نشانه LC برای طبقه بندی مقاومت آن تشخیص داد، برای مثال LC30/33، که مقاومت استوانه ای 30MPa و مقاومت بر نمونه مکعبی 33MPa را نشان میدهد.

هرچه بتن سبکتر باشد، خصوصیات آن میتواند متفاوت باشد. مقاومت کششی، کشش نهایی و کرنش برشی همگی نسبت به بتنهای معمولی کمتر هستند. بتنهای سبک همچنین نسبت به بتنهای معمولی سختی کمتری دارند. با این حال، این مسئله نیز توسط سهولت در جابجایی آنها جبران میشود، و تاثیر کلی را میتوان در کاهش عمق ستون یا کالار مشاهده کرد.

خزیدن و جمع شدگی برای بتنهای سبک نسبت به بتنهای معمولی بیشتر میباشد و باید آن را در زمان طراحی سازه در نظر داشت.

دسته دسته کردن بتن سبک معمولا از محصولات آماده انجام میشود. در کارهای نه چندان بزرگ، بتن را میتوان به راحتی با استفاده از ناوه یا لولههای سرازیر کننده در جای مورد نظر قرار داد. همچنین بتن سبک را میتوان پمپ کرد، اما باید در زمان انجام آن دقت بسیاری لحاظ شود تا ترکیب سیمان از هم جدا نشود. برای ترکیبات قابل پمپ، استفاده از ماسه طبیعی بسیار معمول است. به عبارت دیگر، به کار نبردن سنگدانههای سبک برای دستیابی به کارآیی بالا و جلوگیری از شکستگی بسیار مهم میباشد. چنین چیزی توسط استفاده از آمیزهها به دست میآید. ارتعاش بیش از حد بتن سبک ممکن است باعث جدا شدن بخشهای آن شود و به همین دلیل بهتر است که در جای مورد نظر پمپ شود.

بتن اسفنجی اتوکلاوی (AAC)

AAC اولین بار در سال 1923 به صورت تجاری در کشور سوئد ساخته شد. از آن زمان، سیستمهای AAC مانند واحدهای بنایی، کف اتاق، سقف تقویت شده، پنلهای دیواری و ورودی ساختمانها در همه قارهها و شرایط محیطی به کار رفتهاند. AAC همچنین میتواند توسط ارههای دستی بریده شود، از آن تندیس ساخت و همچنین توسط میخ، پیچ یا وسایل دیگر سوراخ شود.

کروم بندی قبل از

کروم بندی قبل از